GUILLOT-PELLETIER dispose d'un équipement unique en france pour le cintrage du tubes. Avec 10 cintreuses jusqu'àu diamètre 80mm.

Le cintrage est depuis longtemps le coeur de notre savoir faire.

Nos développements autour du laser (laser tube et laser tôle), nous permettent d'augmenter encore les possibilités autour du cintrage.

La découpe laser tube avant cintrage permet de réaliser des pièces complexes avec un minimum de reprises manuelles et très peu d'outillage. Les coûts et délais de développement sont ainsi considérablement réduits.

La laser tôle, utilisé après cintrage permet de réaliser des opérations qui normalement nécessiteraient du fraisage. Le laser permet d'éviter des coûts d'outillage importants et offre des temps de cycles très inférieurs.

L'utilisation de techniques connexes, comme le laser, nécessite une grande maîtrise des procédés de cintrage et un parc de machines performantes. Nos dernières acquisitions sont des machines à cintrage électrique voire toutes électriques. Ces machines permettent d'améliorer considérablement la répétabilité, tout en diminuant les temps de règlage.

La présence d'un système de détection des perçages sur notre dernière cintreuse, permet d'orienter automatiquement le tube pour l'opération de cintrage.

Notre société se distingue aussi par une grande maitrise des cintrages des tubes carrés ou rectangulaires ainsi que le cintrage de rayon court sur tubes de grand diamètre.

60,3x2 304L Rayon moyen de 110mm

76,1x2,9 Acier Rayon moyen de 100mm

70x1,5 304L Rayon moyen de 105mm

60x40x3 Acier Rayon moyen de 90mm

Tous les cintreurs ne savent pas travailler le tube carré.

Contrairement au tube rond, le tube carré ne présente pas une structure homogène. Les angles sont plus résistants et les parois plus faibles.

Pour avoir un bon aspect de cintrage sur du tube carré, il est presque toujours indispensable d'utiliser un mandrin articulé et un efface plis.

La forme de cintrage est très souvent ouvrante afin de permettre une bonne tenu du tube pendant le cintrage. En fin de cintrage, la matrice s'ouvre dans le sens de la hauteur afin de permettre l'extraction du tube.

Le tube carré facilite les assemblages, mais il faut garder à l'esprit que l'outillage nécessaire est toujours plus cher que pour un tube rond .

Le cintrage américain est une alternative économique pour le cintrage du tube carré. Il faut seulement pouvoir s'accomoder de son aspect.

Lorsque la conception impose des parties droites réduites (inférieures à deux fois le diamètre) voire nulles, il devient indispensable d'utiliser la technique de cintre dans cintre.

Dans ce cas, on réalise un outillage spécifique qui vient épouser le cintre précédent et permet le cintrage du tube.

Cette technique nécessite un outillage par cintre sans partie droite et demande une cintreuse qui permet le montage simultané de plusieurs outillages (appelées cintreuses à plusieurs hauteurs ou à table croisée).

Les cintres dans cintres sont très courant dans le monde automobile, particulièrement pour les pièces d'environnement moteur ou l'espace est compté

Cintrage Rayon court (1D)

Cintrage Rayon Variable ou Roulage (>6D)

Cintrage combiné rayon court et rayon variable

Cintrage américain (cintrage court avec déformation)

Cintrage Cintre dans cintre (sans partie droite)

Cintrage par emboutissage

8 cintreuses à commande numérique

2 cintreuses par emboutissage

1 cintreuse doubles tête à enroulement

1 rouleuses à commande numérique

plus de 300 outillages de cintrage du diamètre 6 au diamètre 80

Cintrage des tous les profils, dans toutes les matières

Tube acier, tube aluminium, tube inox

Profils : Rond, Carré, Rectangulaire, Elliptique, Oblong, MCR, Profils ouverts

jusqu'au diamètre 80mm

On compte plusieurs type de cintreuses.

Cintreuses verticale ou par emboutissage : Ces machines ne sont plus fabriquées. Elles restent néanmoins très intéressantes pour des pièces simples à 1 ou 2 cintres et pour le cintrage américain.

Cintreuses verticales double têtes : Machines conçues pour les pièces de mobilier, elle sont dédiées à des pièces à deux cintres.

Cintreuses à galet ou rouleuse : Machines destinées aux cintrage de grand rayon.

Cintreuses horizontales sans commande numérique : Ancêtres des cintreuses actuelles, elles sont identiques mécaniquement, mais n'ont pas de CN. Les 3 degrés de liberté sont gérés par des fins de courses mécaniques ou électriques. Peu précises et longues à mettre en oeuvre, ces machines sont rarement encore utilisées.

Cintreuses horizontales 1 axe : Les premières génération de cintreuses CN n'avaient qu'un seul axe. Le bras de cintrage était géré par une CN, les deux autres étaient à butées mécaniques. Ces machines ne présentent d'intérêt que pour des pièces à 1 seul cintre. Dans ce cas, elle permettent des coûts de production réduits.

Cintreuses 3 axes : Le grand classique. Machine dont les trois mouvements principaux sont géré par CN. les dernières générations peuvent présenter un axe de cintrage électrique, mais la grande majorité de ces cintreuses sont complètement hydraulique.

Ces machines peuvent êtres équipées de glissières à commande proportionnelles (la vitesse de la glissière est gérée par la CN), et d'un chariot à couple variable (poussée du chariot réglable par la CN). Ces équipements sont utiles dans le cas de cintrage à rayon court.

Cintreuses 5 axes : Ces machines sont généralement des machines hybride, à mi-chemin entre la classique 3 axes et la machine toute électrique. L'axe de cintrage est électrique et la machine permet de combiner plusieurs rayon de cintrage (donc plusieurs outillages) et de réaliser sans reprise cintrage court et rayon variables.

Cintreuses 9,10,11 axes : Dernières évolutions de cintreuses. Toutes les mouvements sont gérés par des axes électriques. Cette technologie présente un seul inconvénient : son prix. Cependant la généralisation des axes électrique a permis de diminuer les coûts et la différence qui était de 40 à 50% tend vers 0.

Le cintrage tout électrique présente en grand nombre d'avantage : Economie d'énergie, grande répétabilité, indépendance de la température, fonctionnement constant, temps de mise en oeuvre (SET UP) réduit, première pièce bonne...

Le rayon de cintrage doit être proportionnel au diamètre du tube. Avec un tube standard on considère Rm=2,5xD (Rm : Rayon moyen à la fibre neutre, D diamètre extérieur du tube).

Exemple : pour un tube ø25mm le rayon moyen logique sera 62.5mm

Il est possible de diminuer le rayon moyen jusqu'à 1xD, mais cela nécessite du tube de qualité supérieure, une machine performante et un outillage plus complexe et coûteux ; de plus ce rapport n'est pas compatible avec toutes les technologies de cintrage.

Pour cintrer un tube, il faut le serrer sur une longueur définie, cette longueur est proportionnelle au diamètre du tube. L=2xD.

Exemple: pour un tube ø50mm, la partie droite avant un cintre est de 100mm

Il est possible de réduire la partie doit à 0, mais cela nécessite de réaliser un outillage de cintrage spécifique par cintre, ce qui multiplie d'autant le coût d'outillage.

Il est toute fois possible de déroger à cette règle quand le tube est épais. En effet pour des épaisseurs supérieures à 2,5mm, il est possible d'augmenter les forces de serrage dans l'outillage de cintrage ce qui permet de limiter ces parties droites, attention toutefois, cette solution engendre l'apparition de marques de serrage sur les pièces.

L'épaisseur du tube est un élement déterminant dans la définition du niveau de complexité d'un cintrage. En résumé, plus un tube est épais plus il sera facile à cintrer.

L'épaisseur seule n'est pas un critère sufisant, car un tube ø60x1 sera beaucoup plus technique à cintrer qu'un tube de ø10x1

Le rapport D/e permet d'evaluer la difficulté technique du cintrage (D diamètre extérieur, e épaisseur).

Le rapport D/e permet d'évaluer la complexité de l'outillage. On peut résumer cela ainsi:

D/e < 10 : cintrage très facile, sans mandrin intérieur

10 < D/e < 20 : cintrage peu complexe, avec un mandrin simple

20 < D/e < 30 : cintrage technique, pouvant nécessiter mandrin articulé et efface plis

D/e > 30 : cintrage très technique avec mandrin poly-articulé, efface plis, accompagnement glissière et booster.

Le cintrage des tubes carré et rectangulaire est beaucoup plus technique, tous les cintreurs ne le maîtrisent pas.

Voici les normes à respecter :

Rm=3xD

L=3xD

Dans tous les cas l'outillage sera plus complexe que pour le tube rond donc plus couteux.

Un outillage de cintrage est constitué :

D'un mors de blocage qui vient serrer le tube contre le galet

D'un galet de cintrage adapté au diamètre du tube et qui donne le rayon de cintrage désiré. A noter, le rayon de cintrage est lié au diamètre du galet, pour obtenir deux rayons de cintrage différents, il faut deux outillages différents. Attention donc lors de la conception, la multiplication des rayons de cintrage augmente le coût de l'outillage.

D'une Glissière, qui sert de point d'appui lors de l'opération de cintrage. Comme le mors, la glissière est adaptée au diamètre du tube

D'une olive, qui peut être articulée dans les cintrages avec un rayon court (<2D)

D'un efface plis (optionnel) employé dans le cintrage avec rayon court (<2D) ou pour du tube de faible épaisseur. Il évite la formation de plis dans l'intérieur du cintre.

Le tube est serré dans un mors et tiré autour d'une matrice ou galet. La partie avant du tube est prisonnière du mors et la partie arrière est libre.

Cette technique donne les meilleurs résultats en terme de qualité.

Dans ce cas, c'est la partie arrière du tube qui est bloquée, la partie avant étant entraînée par un rouleau. Cette méthode permet de cintrer des tube avec un façonnage d'extrémité ou des pièces avec une partie droite très courte. Le principal inconvénient est qu'elle ne permet pas l'usage d'un mandrin intérieur.

Ce procédé est utilisé sur des pièces basiques (1 à 2 cintres).

La machine utilisée est assimilable à une presse hydraulique. Le principal avantage réside dans le faible coût machine et outillage. L'aspect du cintre est moins élégant.

Les dernières générations de cintreuses permettent de cintrer le tube par poussée. Cette technique permet de combiner sur une même pièces des rayons courts(Rm$lt;5xD) et des grands rayons (Rm>5xD)

Comparable au cintrage par poussée, ce principe fait appel à des machines spécifiques dites "machines trois galets". Ce procédé est lent mais les machines et l'outillage peu coûteux.

Cintrage sur presse : Cette technique est très productive, mais nécessite un outillage spécifique et produit un résultat peu présentable. Cette méthode est souvent utilisé dans des pièces de structure automobile.

technique très largement utilisée dans le mobilier tubulaire. Elle permet l'obtention de rayon très court avec un outillage très simple et un tube standard. En revanche l'aspect du cintre ne conviendra pas à tous.

L'élément essentiel pour qu'un tube soit considéré comme apte au cintrage est son ALLONGEMENT.

L'allongement en résistance mécanique correspond au domaine plastique.

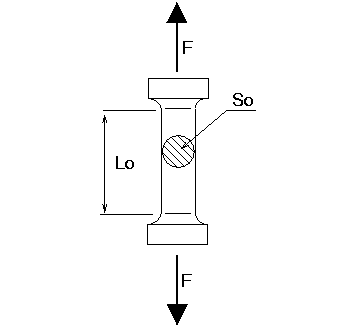

Pour mesurer l'allongement d'un métal, on tire sur un échantillon appelé éprouvette jusqu'à la rupture.

L'allongement en valeur absolue correspond à différence de longueur de l'éprouvette juste avant la rupture et sa longueur initiale

Ainsi, on nomme L longueur finale et Lo la longueur initiale.

Allongement : L-Lo

Allongement en % : 100x(L-Lo)/Lo

Lors du cintrage, on allonge l'extérieur du tube (extrado). A la fibre neutre le tube (en théorie) ne s'allonge pas.

On peut donc en déduire l'allongement théorique du tube en fonction de son diamètre et du rayon de cintrage.

(A : angle de cintrage, D :diamètre du tube, R : rayon moyen de cintrage)

Longueur à la fibre neutre : A/360x3,14xR

Longueur à l'extrado : A/360x3,14x(R+D/2)

Allongement en valeur absolue : A/360x3,14x(R+D/2) - A/360x3,14xR

soit après simplification : A/360x3,14xD/2

Allongement en % : 100 x (A/360x3,14x(R+D/2) - A/360x3,14xR) / A/360x3,14xR

soit après simplification : 100 x (A/360x3,14xD/2) / (A/360x3,14xR)

Et encore : 100 x D/2R

Exemple : cintrage d'un tube de 40mm au rayon moyen de 100mm

A% : 100x40/200 = 20%

C'est ainsi que s'explique la règle selon laquelle le rayon de cintrage doit être 2,5 fois le diamètre du tube. En effet, la norme NF EN 10305-3 qui décrit le tube le plus courant (ancien tube 102) défini une valeur d'allongement minimum de 20%

Source image : wikipedia

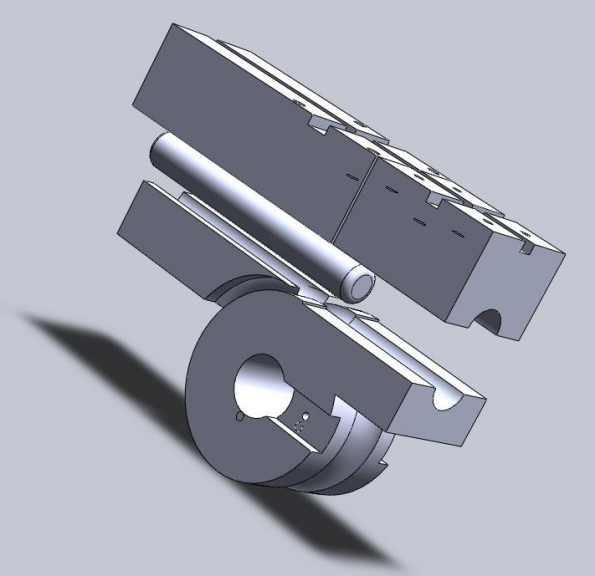

Cet exemple de cintrage rayon court permet de visualiser les composants classiques et indispensables pour réaliser ce type de cintrage.

On visualise le galet de cintrage qui défini le rayon de cintrage, le mandrin articulé qui permet d'éviter l'ovalisation lors du cintrage, l'efface plis qui permet d'éviter la formation de plis dans l'intérieur du cintre, le mors de blocage qui serre le tube contre le galet et enfin la glissière qui vient en appui contre le tube pendant toute l'opération de cintrage